□融媒体记者 张剑峰 文/图

党的二十届三中全会提出了进一步全面深化改革的一系列目标,其中包括“加快经济社会发展全面绿色转型”。日前,中共中央、国务院印发《关于加快经济社会发展全面绿色转型的意见》(以下简称《意见》)中明确提出,要大力推动建材、印染等传统产业绿色低碳改造升级,推广节能低碳和清洁生产技术装备,推进工艺流程更新升级。

作为泉州传统优势产业,近年来,泉州印染、建陶等行业企业锚定“双碳”目标,以技术改造与优化为驱动力,大力推进节能降碳,全面提高资源利用效率,提升绿色低碳技术与绿色产品、服务供给能力,赋能社会经济绿色发展。

以技术为驱动

赋能绿色发展

泉企积极探索绿色转型道路,通过技术改造、产业结构调整等方式实现绿色发展

“双碳”目标下,企业绿色转型已经成为高质量发展的“必修课”。

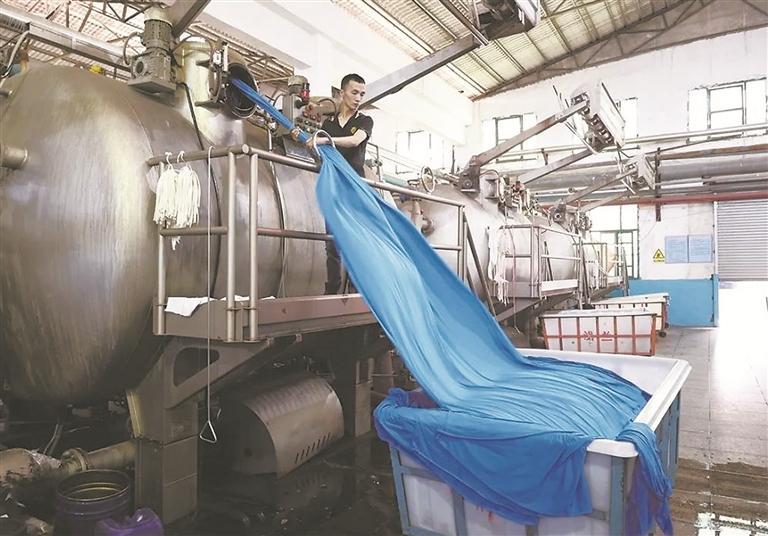

泉州印染行业主要集中在晋江、石狮等地,作为纺织服装产业的核心环节,近年来,泉州印染行业积极绿色转型,对提升泉州纺织服装产业竞争力起到了重要的带动作用。在日前公布的2023年度国家级重点行业能效“领跑者”企业名单中,泉州5家上榜企业中便有3家纺织印染行业企业,泉州印染行业绿色发展新动能正不断迸发,转型升级势头不断增强。

作为国家级重点行业能效“领跑者”企业,福建凤竹纺织科技股份有限公司通过建设印染废水热量回收系统,利用回收温度较高废水的余热,将20℃自来水加热至55℃,每天可加热2250吨自来水,年节约5400吨标准煤。该公司行政副总经理叶炜刚表示,“纺织行业是用水大户,凤竹的新厂房在设计时便充分实现高效余热回收和工业用水循环利用,目前,公司在生产过程中的热水回用率可达95%”。据叶炜刚透露,除了节水设备,凤竹纺织还建设蒸汽闪蒸系统,对高温高压的蒸汽进行闪蒸供染机使用,每天约回收250吨低压蒸汽,年节约4500吨左右标准煤;建设定型机尾气热量回收系统,年节约3390吨标准煤;建设太阳能光伏发电系统,年均发电量约700万千瓦时,每年可减少二氧化碳排放约7000吨……通过柔性支架搭建的太阳能光伏,新型智能、节水、节能和环保工艺设备,智能染色中控系统等多项绿色“技能”助力,凤竹纺织的综合能耗降低了20%以上,从传统的能耗大户,变成智能、绿色印染的践行者。

“印染具有高耗能、高耗水等特征,近年来,集团积极响应‘双碳’战略,走绿色低碳循环之路。”向兴(中国)集团有限公司总裁黄再兴透露,在能源转型上,向兴采用太阳能、风能等可再生能源,替代传统的高碳化石能源,并引进清洁排放设备;在原材料选择上,开发并使用无毒、易降解的原材料和染化料;在印染工艺上,引进喷墨数码印花等新型工艺,坚持水足迹与碳足迹管理,先后投资数千万元建立污水处理及膜回用设备;在绿色材料应用上,开发并使用循环再生材料、生物基类材料等;在色纱的选择上,使用色母粒直接上色,替代传统的印染上色原纱……通过一系列举措,向兴先后获评“国家级绿色工厂”“符合印染规范条件企业”“福建省水效领跑者”“纺织行业节水型企业”等殊荣。

除了印染行业,近年来,同为泉州传统优势产业的建陶行业在生产制造中积极通过产业结构调整、污染治理设施升级改造等多项措施,走上了变新变绿的发展道路。

据了解,不少泉州建陶企业通过干燥塔废气经“旋风除尘+布袋除尘和水喷淋除尘”后外排、窑炉废气经“双碱法”喷淋后排放及废水经处理后回用于球磨设施等,进一步减少扬尘排放,实现污水“零排放”。

“公司在6条窑新建了烟气在线监测系统和集中处理脱硫设施,同时对干燥塔等老旧设施进行升级改造,让烟气的排放指标达到最优。”福建省豪山建材有限公司生产副总经理王峰表示,为了更好地实现绿色发展,豪山建材于2023年投入了900多万元,对企业的脱硫塔设备重新升级改造,现所排放烟气的指标已达到最优的标准,此外,公司还投入近2000万元改造干燥塔,降低企业20%生产能耗。

“晋江建陶产量常年位居全国前三,但存在污染物排放量大,对周边环境空气质量造成影响等问题。”华泰集团技术中心主任、董事长助理陈岚波透露,为顺应市场发展,提高生产效益,华泰率先在行业使用天然气作为生产燃料,每年投入300万元用于引进新装备、新工艺、新技术。目前,华泰公司生产车间里高耗能、高污染的生产景象早已不见踪影,取而代之的是智能化生产线和环保设施,显著提升了生产效率,让传统陶瓷行业焕发新活力。

注入智能基因

创新“如虎添翼”

企业拥抱信息化、数字化、智能化,推动产业绿色低碳高质量发展跑出“加速度”

绿色发展是高质量发展的底色,新质生产力本身就是绿色生产力。近年来,泉州以“绿色数字技改”专项行动为抓手,在绿色发展道路上披荆斩棘,写下绿色工厂、绿色园区、绿色供应链数量均居全省首位的优异“答卷”。去年,全市实施节能和循环经济重点项目103个,年可节能22万吨标准煤,综合利用各类工业固废约80万吨,全市工业固废综合利用率稳定在90%以上。

泉州印染、建陶行业企业亦通过拥抱信息化、数字化、智能化,让节能技术产品创新与研发“如虎添翼”,推动产业绿色低碳高质量发展跑出“加速度”。

华宝集团引进先进设备和工艺流程,主要生产设备工艺参数实现在线检测和自动控制,既节省人力物力和时间,又推动企业向绿色环保技术、数控智能制造转型升级;石狮市新祥华染整发展有限公司通过对各产品系列进行资源整合,实行扁平化管理的新模式,强化各产品线的数字化、智能信息化;石狮市展耀纺织科技有限公司实现数字化布铗丝光机、高效退煮漂一体机、连续联合轧染机、高温变频卷染不锈钢机等循环经济技术设备的全面推广使用,成为中国流行面料领军企业和第一批行业环保“白名单”企业……近年来,泉州印染行业逐渐告别过去粗放式发展模式,走出一条面向绿色化、高端化、智能化的发展之路。

“借力数字化,公司得以更好地管控设备能耗,推动节能降耗,实现绿色发展。”黄再兴亦表示,2020年左右向兴便开启了数字化建设的脚步,通过将生产车间所有设备进行联网,打通了设备之间的信息壁垒,实现了设备状况、产品品质、生产进度等全流程可追溯。向兴还积极通过生产工艺创新助力绿色发展,采用低温冷轧堆前处理工艺、练染同浴和低浴比染色工艺等环保工艺,并引进超临界二氧化碳无水染色技术和设备,不断优化生产流程,建设过程可追溯、品质可信赖的生态工业园区。

“建陶行业发展到一定阶段,数字化、智能化已经成为必修课。”陈岚波表示,公司与中国电信晋江分公司合作推进技改项目,在生产方面,针对窑炉、挤出机等关键生产设备进行数字化改造和可视化管理,再与其他设备进行数据信息联动;在管理方面,将通过数据流程的精益管理实现节能降耗、降本增效,助推企业走向高质量发展。

除了积极拥抱数字化,在产品研发上,豪山建材联合清华大学、武汉理工大学、咸阳陶瓷研究所等科研机构共同研发出节能超轻质陶瓷砖系列产品。“我们通过对传统瓷砖废料进行重新调配加工,再进行二次煅烧,创造出这款独特的新产品,整体重量只有传统陶瓷砖的三分之一,可以漂浮在水面上。”王峰介绍,“可以漂浮在水面上的瓷砖”就是豪山建材有限公司在低碳转型上的积极探索。“在功能性上,这款轻质陶瓷砖集保温、节能、降噪等于一体,能够有效地减少室内温度流失,同时阻隔外部温度进入,减少能耗,由于自重轻,该产品施工方便,可点挂、干挂、湿贴及干湿混贴,受到了市场好评。”